Endüstriyel Makina Şase Üretiminde Dikkat Edilecek Konular Neler?

Endüstriyel makina şasesi, bir makinenin tüm yükünü taşıyan, stabilitesini sağlayan ve uzun ömürlü çalışmasını mümkün kılan en kritik yapısal bileşendir. Üretim kalitesi doğrudan makinenin performansını, titreşim seviyesini, hassasiyetini ve kullanım ömrünü etkiler. Bu nedenle şase üretimi, mühendislik, malzeme seçimi ve üretim tekniklerinin doğru şekilde uygulanmasını gerektirir.

Bu makalede, endüstriyel makina şase üretiminde dikkat edilmesi gereken tüm teknik ve kritik noktaları detaylı şekilde ele alıyoruz.

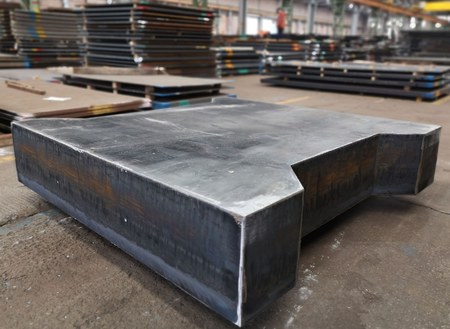

1. Doğru Malzeme Seçimi

Şase üretiminde kullanılacak malzeme, dayanıklılık ve uzun ömür açısından en önemli faktördür.

En çok kullanılan malzemeler:

-

ST37 yapı çeliği (genel kullanım)

-

ST52 yüksek mukavemetli çelik

-

Paslanmaz çelik (hijyen gerektiren sektörlerde)

-

Özel alaşımlı çelikler (yüksek hassasiyetli makinelerde)

Malzeme seçiminde dikkat edilmesi gerekenler:

-

Yük taşıma kapasitesi

-

Titreşim direnci

-

Kaynak kabiliyeti

-

İşlenebilirlik

-

Korozyon dayanımı

Yanlış malzeme seçimi, zamanla deformasyon, çatlama ve makine performansında düşüşe neden olabilir.

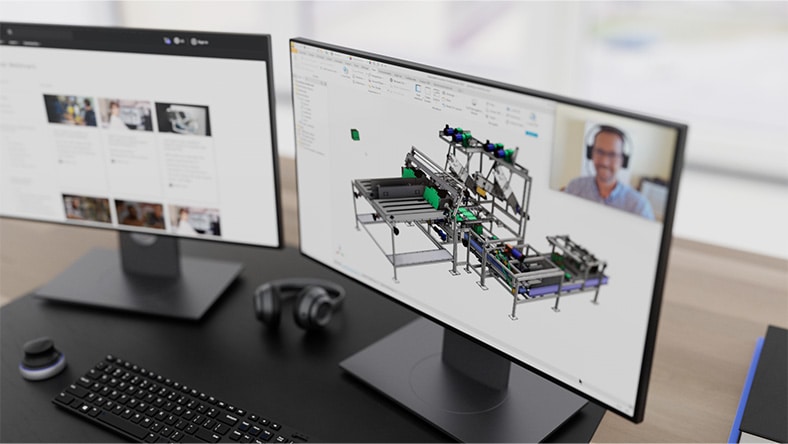

2. Doğru Mühendislik ve Tasarım

Şase üretiminin temeli doğru mühendislik tasarımıdır. Tasarım aşamasında yapılan hatalar, üretim sonrası telafisi zor problemlere neden olur.

Tasarımda dikkat edilmesi gerekenler:

-

Statik ve dinamik yük hesapları

-

Titreşim analizi

-

Ağırlık merkezi dengesi

-

Bağlantı noktalarının konumu

-

Servis ve bakım kolaylığı

Profesyonel tasarım yazılımları (SolidWorks, AutoCAD, Inventor vb.) kullanılarak 3D modelleme yapılmalıdır.

3. Kesim ve İşleme Kalitesi

Şase üretiminde kesim doğruluğu, montaj kalitesini doğrudan etkiler.

Kullanılan kesim yöntemleri:

-

CNC lazer kesim

-

Plazma kesim

-

Oksijen kesim

-

CNC talaşlı imalat

Kritik noktalar:

-

Ölçü hassasiyeti

-

Pürüzsüz kesim yüzeyi

-

Minimum tolerans hatası

-

Simetrik üretim

Düşük kaliteli kesim, montaj sırasında boşluklara ve hizalama problemlerine yol açar.

4. Kaynak Kalitesi ve Doğru Kaynak Teknikleri

Kaynak işlemi, şasenin dayanıklılığını belirleyen en kritik üretim aşamasıdır.

Kullanılan kaynak yöntemleri:

-

MIG/MAG Kaynak

-

TIG Kaynak

-

Gazaltı Kaynak

Dikkat edilmesi gerekenler:

-

Sertifikalı kaynakçı kullanımı

-

Homojen kaynak dikişi

-

Çatlak ve gözenek oluşumunun önlenmesi

-

Isıl deformasyonun kontrolü

Kalitesiz kaynak, zamanla kırılma ve yapısal zayıflığa neden olur.

5. Gerilim Giderme (Stress Relieving) İşlemi

Kaynak sonrası oluşan iç gerilimler zamanla şase deformasyonuna neden olabilir.

Bu nedenle:

-

Isıl gerilim giderme uygulanmalıdır

-

Büyük ve hassas şaselerde zorunludur

-

Makinenin uzun ömürlü çalışmasını sağlar

Bu işlem özellikle CNC makineleri ve hassas üretim makinelerinde kritik öneme sahiptir.

6. Talaşlı İmalat ve Hassas Yüzey İşleme

Kaynak sonrası, bağlantı yüzeyleri CNC tezgahlarda işlenmelidir.

Amaç:

-

Paralellik sağlamak

-

Düzlemsellik elde etmek

-

Montaj hassasiyetini artırmak

Bu işlem makinenin titreşimsiz ve stabil çalışmasını sağlar.

7. Yüzey Koruma ve Boya İşlemi

Şasenin uzun ömürlü olması için yüzey koruma işlemi uygulanmalıdır.

Kullanılan yöntemler:

-

Kumlama

-

Astar boya

-

Elektrostatik toz boya

-

Endüstriyel boya sistemleri

Bu işlemler şaseyi:

-

Paslanmaya karşı korur

-

Daha estetik görünüm sağlar

-

Uzun kullanım ömrü sunar

8. Montaj ve Kalite Kontrol

Son aşamada tüm şase ölçüsel ve yapısal olarak kontrol edilmelidir.

Kontrol edilen kriterler:

-

Ölçü doğruluğu

-

Paralellik

-

Diklik

-

Kaynak kalitesi

-

Yüzey kalitesi

Kalite kontrol yapılmadan sevk edilen şaseler, makine performansını ciddi şekilde olumsuz etkileyebilir.

Sonuç

Endüstriyel makina şase üretimi, yüksek mühendislik, kaliteli malzeme ve profesyonel üretim teknikleri gerektiren kritik bir süreçtir. Doğru tasarım, kaliteli kaynak, hassas işleme ve uygun yüzey koruma işlemleri, makinenin uzun ömürlü, güvenli ve stabil çalışmasını sağlar.

Kaliteli üretilmiş bir şase:

-

Makine performansını artırır

-

Titreşimi azaltır

-

Bakım maliyetlerini düşürür

-

Uzun kullanım ömrü sağlar

Bu nedenle şase üretimi, uzman ekipler ve modern üretim teknolojileri ile gerçekleştirilmelidir.